Pourquoi les machines à chanfreiner à double tête deviennent essentielles dans le traitement des métaux de haute précision

Comprendre le rôle d'une machine à chanfreiner à double tête

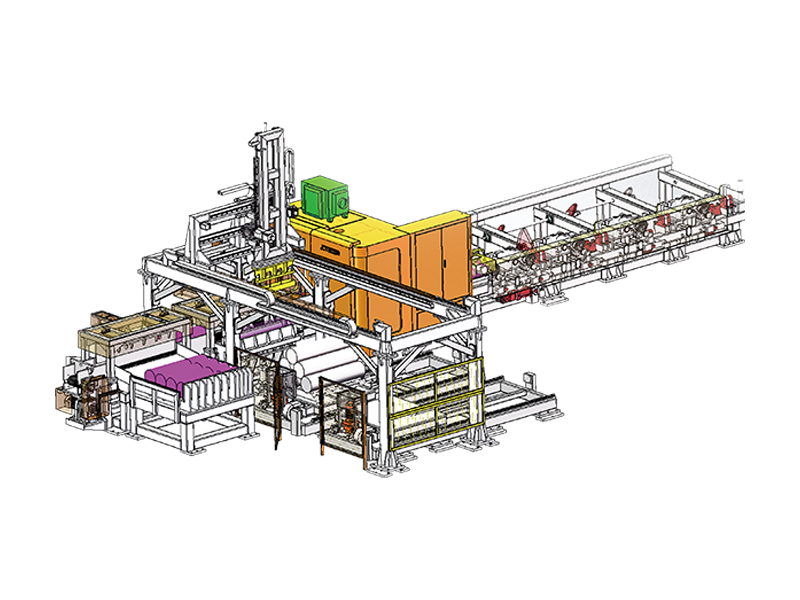

Une machine à chanfreiner à double tête est conçue pour chanfreiner ou biseauter simultanément les deux extrémités d’une pièce. Cette configuration améliore considérablement l'efficacité et la cohérence, en particulier dans les environnements de traitement de gros volumes de métaux. En usinant les deux extrémités en un seul cycle, la machine minimise le temps de manipulation et réduit les variations dimensionnelles causées par les repositionnements répétés.

Ces machines sont largement utilisées pour le traitement de tiges, tubes, tuyaux et barres métalliques où des bords nets sont nécessaires à des fins d'assemblage, de soudage ou de sécurité. Par rapport aux solutions de chanfreinage à tête unique, la conception à double tête assure une meilleure symétrie et un débit plus élevé.

Composants structurels clés et principe de fonctionnement

La structure de base d'une machine à chanfreiner à double tête comprend généralement deux têtes de chanfreinage montées sur une base rigide, un système d'alimentation synchronisé, des unités de serrage et un panneau de commande. La pièce à usiner est solidement fixée tandis que les deux têtes se déplacent vers l’intérieur ou tournent pour effectuer le chanfreinage aux deux extrémités.

Têtes de chanfreinage et outillage

Chaque tête de chanfreinage est équipée d'outils de coupe sélectionnés en fonction du type de matériau et de l'angle de chanfrein. Des outils en carbure ou en acier rapide sont couramment utilisés pour garantir une durabilité et des performances de coupe stables. Un réglage indépendant ou synchronisé permet un contrôle précis de la profondeur et de l'angle du chanfrein.

Système de serrage et d'alimentation

Le système de serrage maintient fermement la pièce à usiner pour éviter les vibrations pendant la coupe. Les systèmes d'alimentation automatisés, tels que les mécanismes hydrauliques ou servocommandés, aident à maintenir un positionnement cohérent, rendant la machine adaptée à la production par lots.

Avantages pratiques dans les applications industrielles

- Productivité accrue grâce au chanfreinage des deux extrémités en une seule opération.

- Consistance dimensionnelle améliorée et chanfreins symétriques.

- Intensité de travail réduite et diminution des dommages liés à la manipulation.

- Sécurité améliorée en éliminant les arêtes vives sur les pièces finies.

Matériaux typiques et capacités de traitement

Les machines de chanfreinage à double tête conviennent à une large gamme de matériaux, notamment l'acier au carbone, l'acier inoxydable, l'aluminium, le cuivre et les aciers alliés. La rigidité de la machine et les paramètres de coupe réglables lui permettent de gérer différents diamètres et longueurs avec des résultats stables.

| Type de matériau | Applications courantes | Objectif du chanfrein |

| Acier au carbone | Arbres mécaniques, fixations | Assemblage et sécurité |

| Acier inoxydable | Tuyaux, composants médicaux | Préparation au soudage |

| Aluminium | Cadres structurels | Finition des surfaces |

Conseils de sélection pour la bonne chanfreineuse à double tête

Lors du choix d'un Chanfreineuse à double tête , les fabricants doivent évaluer les dimensions de la pièce, la dureté du matériau, les angles de chanfrein requis et le volume de production. Les machines avec vitesse de broche réglable et systèmes de contrôle automatisés offrent une plus grande flexibilité pour des besoins de production variés.

De plus, la facilité de maintenance, l'efficacité du changement d'outil et la rigidité globale de la machine affectent directement les coûts opérationnels à long terme et la précision de l'usinage. La sélection d'un modèle aligné sur les exigences de production spécifiques garantit un retour sur investissement optimal.