Votre scie circulaire industrielle offre-t-elle une précision maximale ? 5 clés d'optimisation

Composants de base et conception mécanique

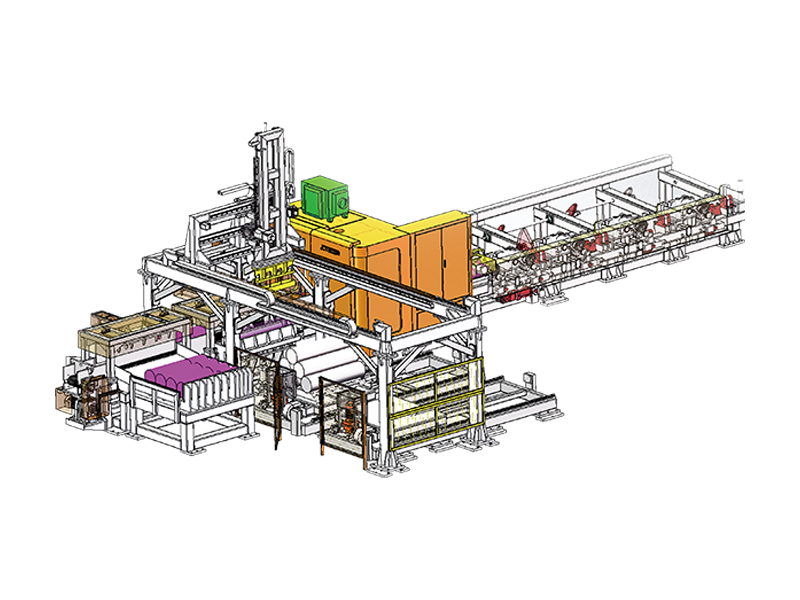

La scie circulaire industrielle moderne est une merveille d’ingénierie robuste conçue pour un fonctionnement continu dans des environnements à haut rendement. Contrairement aux versions portables, ces centrales stationnaires utilisent un moteur à induction massif lié à un arbre rectifié avec précision. La stabilité de la machine repose sur sa base en fonte, qui absorbe les micro-vibrations qui pourraient autrement entraîner des écarts de saignée ou des finitions rugueuses. Les modèles haut de gamme intègrent souvent un mécanisme de table coulissante avec des roulements linéaires pour garantir que même les pièces les plus lourdes se déplacent sur la lame avec un minimum de friction et une précision d'alignement maximale.

Systèmes d'entraînement et transmission de puissance

Le système de transmission détermine le couple délivré par la scie. La plupart des unités industrielles utilisent un système d'entraînement à plusieurs courroies trapézoïdales pour transférer la puissance du moteur à l'axe de lame. Cette conception permet un léger glissement en cas de bourrage de matériau, empêchant ainsi le moteur de griller. Les scies circulaires avancées intégrées à la CNC peuvent utiliser des moteurs sans balais à entraînement direct pour un contrôle de vitesse variable, permettant aux opérateurs d'ajuster les révolutions par minute (RPM) en fonction de la densité spécifique et des propriétés thermiques du matériau à couper.

Sélection de la bonne lame pour les applications industrielles

Les lames sont le principal consommable de toute opération de découpe industrielle, et la sélection de la géométrie correcte est essentielle pour la rentabilité. Les lames industrielles sont généralement dotées de carbure de tungstène (TCT) ou de diamant polycristallin (PCD) pour résister à la chaleur élevée générée lors de longues séries de production. Le nombre de dents et le profil de meulage, tels que Flat Top Grind (FTG) pour le déchirement ou Alternate Top Bevel (ATB) pour la coupe transversale, doivent être adaptés au matériau pour éviter les éclats et réduire la charge sur le moteur de la machine.

| Type de matériau | Grincement de dents recommandé | Nombre de dents standard |

| Déchirure de bois dur | Dessus plat (FTG) | 24 - 30 |

| Mélamine / Stratifiés | Grind triple puce (TCG) | 60 - 80 |

| Métaux non ferreux | JCC modifié | 80 - 100 |

Sécurité opérationnelle et étalonnage de précision

La sécurité en milieu industriel va au-delà des simples protège-lames. Les machines modernes sont équipées de couteaux diviseurs qui se déplacent avec la lame pour éviter les rebonds, cause fréquente d'accidents en atelier. De plus, des systèmes de freinage à haute fréquence sont standards, capables d'arrêter une lame à grande vitesse en moins de trois secondes. L'étalonnage est tout aussi important ; un écart de même 0,5 degrés dans l'alignement du guide peut entraîner une « gîte », où l'arrière de la lame brûle le bois ou cale le moteur en raison d'un frottement excessif.

Protocoles de maintenance clés

Pour assurer la longévité d’une scie circulaire industrielle, un calendrier d’entretien strict doit être suivi. L’accumulation de poussière est le principal ennemi des machines de précision, car elle peut obstruer les engrenages de réglage et entraîner une surchauffe du carter du moteur.

- Nettoyage quotidien du plateau et de la lame pour éliminer l'accumulation de résine et de poix.

- Inspection hebdomadaire des courroies d'entraînement pour détecter tout signe d'effilochage ou de perte de tension.

- Lubrification mensuelle des tourillons et des mécanismes d'inclinaison avec du lubrifiant sec PTFE.

- Vérification trimestrielle du faux-rond de l'arbre à l'aide d'un indicateur à cadran pour garantir la planéité de la lame.

Intégration de l'automatisation et des contrôles numériques

La dernière génération de scies circulaires industrielles comprend des clôtures parallèles numériques et des contrôleurs logiques programmables (PLC). Ces systèmes permettent aux opérateurs de saisir les dimensions dans une interface à écran tactile, après quoi la machine ajuste automatiquement la hauteur du guide et de la lame au millième de pouce près. Cette intégration réduit les erreurs humaines et augmente considérablement le débit dans les environnements de fabrication « par lots », où chaque coupe peut nécessiter des dimensions différentes. Le suivi numérique fournit également des données sur l'usure des lames et la consommation électrique, permettant ainsi des stratégies de maintenance prédictive.