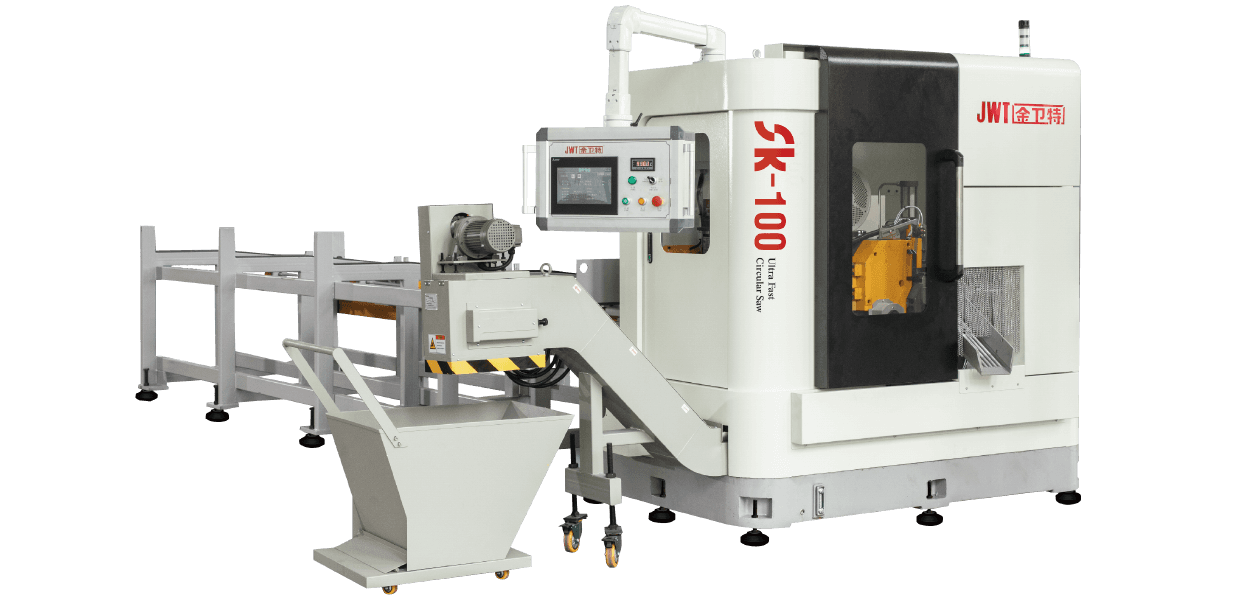

Efficacité et précision : un guide complet des scies circulaires à grande vitesse

Comprendre la mécanique des scies circulaires à grande vitesse

Machines à scies circulaires à grande vitesse sont conçus pour les environnements industriels qui exigent une découpe rapide et de gros volumes avec une extrême précision. Contrairement aux scies standards, ces machines utilisent une technologie de broche avancée et des moteurs à couple élevé pour entraîner des lames spécialisées, telles que TCT (Tungsten Carbide Tipped) ou Cermet, à des vitesses dépassant souvent 3 000 à 5 000 tr/min. Cette vitesse élevée garantit que la lame passe moins de temps en contact avec le matériau lors de la coupe, ce qui réduit considérablement l'accumulation de chaleur et empêche la déformation thermique de la pièce.

L'intégrité structurelle de ces machines repose sur un châssis robuste et sans torsion. Cette construction robuste est essentielle pour amortir les vibrations générées par la rotation à grande vitesse. Lorsque les vibrations sont minimisées, la machine peut obtenir une finition de surface « de niveau miroir », éliminant souvent le besoin de processus de meulage ou d'ébavurage secondaires. Cela en fait un incontournable dans les industries de l’automobile, de l’aérospatiale et de la fabrication lourde où les niveaux de tolérance sont serrés.

Caractéristiques principales et spécifications techniques

Automatisation avancée et intégration CNC

Les scies circulaires modernes à grande vitesse sont fréquemment équipées de systèmes CNC (Computer Numerical Control). Cela permet aux opérateurs de programmer des longueurs de coupe, des vitesses d'avance et des quantités précises via un écran tactile HMI (interface homme-machine) convivial. Les fonctionnalités automatisées incluent souvent :

- Magasins à chargement automatique pour une alimentation continue des barres.

- Vis à billes servocommandées pour une indexation précise du matériau et un mouvement de la tête.

- Coupe automatique et tri des restes pour minimiser le gaspillage de matériaux.

Systèmes de refroidissement et de lubrification

Pour maintenir la longévité des pales à des vitesses élevées, ces machines intègrent des systèmes de refroidissement par microbrouillard ou par inondation. Cette lubrification ciblée réduit la friction entre les dents et le métal, prolongeant ainsi la durée de vie de la lame jusqu'à 25 %. Les modèles avancés peuvent même comporter des concepts de refroidissement multi-fluides conçus spécifiquement pour les alliages difficiles à couper comme l'Inconel ou l'acier inoxydable.

Performances comparatives : matériaux et vitesses

La polyvalence d’une scie circulaire à grande vitesse dépend en grande partie de sa capacité à s’adapter à différentes densités de matériaux. Le tableau ci-dessous présente les paramètres de fonctionnement typiques pour les applications industrielles :

| Type de matériau | Plage de régime | Application typique |

| Métaux ferreux (acier) | 20 - 150 tr/min | Barres pleines, tuyaux lourds |

| Non ferreux (aluminium) | 2000 - 5500 tr/min | Extrusions, feuilles |

| Bois et plastiques | 3000 - 6000 tr/min | Panneaux de construction |

Protocoles de maintenance pour une efficacité maximale

Un entretien régulier est essentiel pour éviter les temps d'arrêt et garantir la sécurité de l'opérateur. Étant donné que ces machines fonctionnent à des vitesses très élevées, même des désalignements mineurs ou une accumulation de débris peuvent entraîner une défaillance de la lame ou une contrainte du moteur. Un programme d'entretien rigoureux doit inclure le nettoyage quotidien de la lame de scie et du convoyeur de copeaux pour éviter que des éclats de métal n'obstruent la mécanique interne.

La lubrification des guidages linéaires et des vis à billes doit être effectuée selon le cycle du fabricant, souvent hebdomadaire ou mensuel en fonction du volume de travail. De plus, l’inspection des lames est primordiale ; les opérateurs doivent rechercher des signes d’émoussement ou d’éclats de dents. Remplacer une lame tôt est bien plus rentable que de laisser une lame émoussée augmenter la charge sur le moteur de broche, ce qui pourrait entraîner une augmentation coûteuse de 70 % du risque de panne de l'équipement au fil du temps.

Caractéristiques de sécurité et normes de l'industrie

La sécurité lors du sciage à grande vitesse ne peut être surestimée. Les machines modernes sont conçues avec des zones de coupe entièrement fermées pour protéger les travailleurs des copeaux à grande vitesse et des contacts accidentels. Les capteurs intégrés détectent la déviation de la lame en temps réel ; si la lame commence à se plier ou à vibrer excessivement, le système déclenche un arrêt d'urgence pour éviter une casse catastrophique. De plus, des freins électroniques sont standard, garantissant que la lame cesse de tourner quelques secondes après la fin du cycle ou après avoir appuyé sur un bouton d'urgence.